- Главная

- Продукция ∇

- Композиционные легирующие материалы

- Огнеупорные материалы

- Бориды металлов

- Услуги по сварке

- Комплекс по переработке отходов металлургии

- Примеры реализованных нестандартных проектов

- Оборудование для установок вакуумирования стали

- Горелочные устройства

- Фурмы

- Системы газоочистки

- Оборудование для электросталеплавильных печей

- Производство теплообменного оборудования

- Воздушные теплогенераторы

- Вибрационные мельницы

- Дробилки щековые ДЩ

- Барабанные сушила

- Гидравлические маслостанции

- Грузоподъемное оборудование

- Емкости и резервуары

- Дисковые компенсаторы

- Строительные металлоконструкции

- Минеральная вода

- Услуги по дроблению и помолу материалов

- Услуги гидроабразивной и плазменной резки металла

- Азот

- Сертификация

- Публикации

- Контакты

Общество с ограниченной ответственностью

"Научно-техническая производственная фирма "Эталон"

455030, Россия, Магнитогорск, Западное шоссе, 15

(3519) 580-155, mail@ntpf-etalon.ru

(3519) 580-155, mail@ntpf-etalon.ru

|

|

СВС-нитрид ферросилиция Nitro-Fesil® TL - Новый огнеупорный компонент лёточных масс для доменных печейИ.М. Шатохин1, к. т. н. М.Х. Зиатдинов 1, Э.М. Манашева2

1 - ООО "НТПФ "Эталон" (г. Магнитогорск, Россия)

2 - ФГБОУ ВПО МГТУ им. Г. И. Носова, г. Магнитогорск, Россия

Чугунная летка - наиболее уязвимое место доменной печи. Она периодически нагревается до высоких температур, а затем резко охлаждается до температуры лёточной массы, подаваемой в ее канал. Во время выпуска подвергается механическому и тепловому воздействиям жидких продуктов плавки и газов, а также подвергается абразивному износу раскаленным коксом. Встречаются следующие проблемы при эксплуатации леток доменных печей [1]:

Эти проблемы в основном связаны с условиями работы печи (температура выпуска, химический состав чугуна и шлака) и материалами, входящими в состав леточных масс. Многих проблем при эксплуатации летки можно избежать, если обеспечить постоянство геометрических размеров канала во время выпуска (длины и диаметра), что положительно скажется на работе доменной печи и безопасности работы персонала. В свою очередь, стойкость канала чугунной летки главным образом зависит от применяемых леточных масс. Лёточная масса должна выполнять три основные функции:

При разработке современных леточных масс необходимо удовлетворять двум важнейшим критериям. С одной стороны для достижения постоянства длины и диаметра летки необходимо повышать ее высокотемпературную прочность, трещиностойкость, а также коррозионное и эрозионное сопротивление. Вместе с тем, для оперативного вскрытия летки огнеупорная масса должна легко буриться с использованием существующего оборудования. Кроме того, в исходном состоянии леточная масса должна иметь достаточный уровень пластичности для надежного закрытия летки и образования защитного слоя на внутренней поверхности футеровки, так называемого "леточного гриба". Развитие леточных масс шло вслед за развитием доменных печей и технологии выплавки чугуна. Чем больше становились размеры печей и совершеннее их конструкция, чем более интенсивным становился сам процесс плавки, тем более высокие требования стали предъявляться к качеству леточных масс [2]. Если еще совсем недавно основу леточных масс составляли кокс, шамот, огнеупорная глина и каменноугольная смола, то в настоящее время обязательными компонентами для них являются оксид алюминия и карбид кремния. Новейшим этапом развития леточных масс становится дополнительное введение в их состав нитрида кремния, а также металлического кремния и/или алюминия [3-6]. Самораспространяющийся высокотемпературный синтез (СВС) или синтез горением впервые был предложен в России для получения различных тугоплавких неорганических соединений [7]. При традиционном СВ-синтезе смесь порошков зажигается путем локального нагрева для возбуждения экзотермической реакции образования карбидов, боридов, сульфидов и других высокотемпературных соединений. Далее их синтез происходит в режиме горения. От места зажигания послойно распространяется ярко светящийся очаг, в котором и происходит формирование заданного соединения. Горение заканчивается после полного превращения исходной шихты в целевой продукт. В СВС-процессах кислород не участвует, а в продуктах горения отсутствуют шлаки. В традиционном СВС - методе в качестве исходной шихты используют смеси порошков металлов и неметаллов. Однако такие порошки дороги и применение их металлургии экономически невыгодно. Поэтому для получения СВС-продуктов для металлургии в НТПФ «Эталон» был предложен новый вариант СВС-метода, названный «металлургическим» [9]. Отличительной особенностью такого варианта СВС-процесса является использование в качестве основного сырья различных ферросплавов. В разработанном «металлургическом» СВС-процессе реализуются обменные экзотермические реакции без участия кислорода. В результате протекания таких реакций формируется композиционный сплав на основе тугоплавкого неорганического соединения (нитрида, борида, сульфида и т.д.), связкой для которого служит железо или сплав на его основе. Металлургический СВС-процесс, также как и классический синтез горением, является бесшлаковым. В таблице 2 приведены примеры реакций металлургического СВС - процесса для случая полного завершения обменной реакции с образованием стехиометрического тугоплавкого соединения и свободного железа. В тоже время при практическом осуществлении синтеза обычно образуются многокомпонентные композиции. Например, при азотировании феррованадия чаще всего синтезируется сложный сплав, состоящий из железа и нескольких нитридов ванадия (δ-VN, γ-V3N2, β-V3N и др.), а в результате реакции ферробора с титаном наряду с целевым диборидом титана (TiB2) и железом образуется моноборид титана (TiB) и остается некоторое количество боридов железа (Fe3B, FeB). Такая неполнота превращения может быть обусловлена как диффузионными и фильтрационными затруднениями, так и особенностями строения диаграмм состояния синтезируемых систем. Таблица 1. Типичные реакции металлургического СВС-процесса

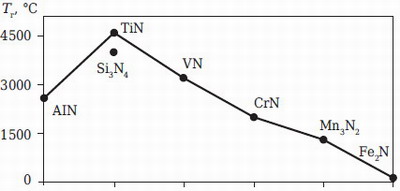

Как известно, основой для реализации синтеза горением материалов на основе нитридов и других тугоплавких неорганических соединений является высокая экзотермичность реакций их образования. Для оценки принципиальной возможности осуществления СВС-процесса пользуются рассчетом адиабатических температур горения по известным теплотам образования и их теплофизическим свойствам [9]: μ[H(Тг) – H(То)]Si3N4 + (1 - μ)[H(Тг) – H(То)]Fe = μQ,

где Тг – адиабатическая температура горения; Q – тепловой эффект образования Si3N4; μ – доля нитрида кремния в продукте; H(Тг), H(То) –энтальпии продуктов горения при То и Тг. Si + N2 → Si3N4 : Тг ~ 4300 ˚К

FeSi (75 % Si) + N2 → Fe - Si3N4 : Тг ~ 3500 ˚К

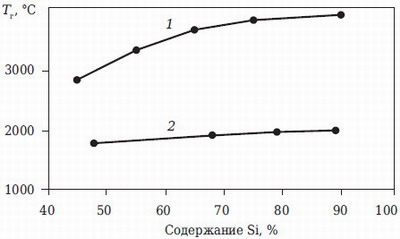

Для практически важных нитридов эти температуры достаточно высоки (рис. 1). Однако в эксперименте они оказались недостижимыми. Во-первых, из-за наличия теплопотерь, во-вторых, вследствие неполного превращения металла в нитрид в результате горения. При использовании в качестве реагентов ферросплавов экзотермичность реакций снижается, так как при образовании нитридов железа тепло не выделяется. Поэтому, чем выше концентрация железа в ферросплаве тем меньшая температура может развиваться при его азотировании (рис. 2).  Рис. 1. Расчетная температура горения некоторых нитридов

Рис. 2. Влияние концентрации кремния на температуру горения: 1 — расчетная кривая; 2 — экспериментальная

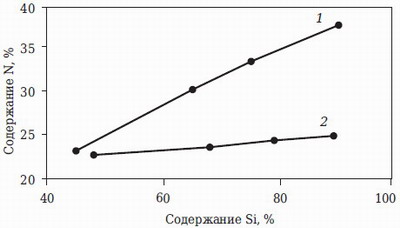

Из рисунка 2 видно, что для ферросилиция, содержащего свыше 45 % Si, расчетная температура горения оказалась более 2500 ˚C. На практике эта температура никогда не достигается. Причиной этого является неполное превращение кремния в нитрид (рис. 3).  Рис. 3. Влияние концентрации кремния на степень азотирования: 1 — расчетная (максимальная) кривая; 2 — экспериментальная (парциальное давление азота PN2 6 МПа)

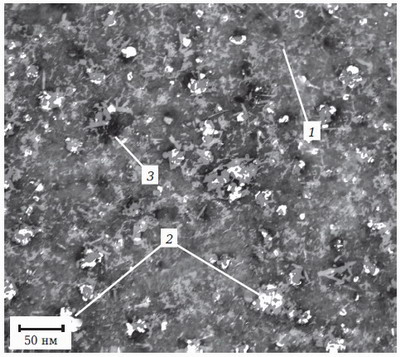

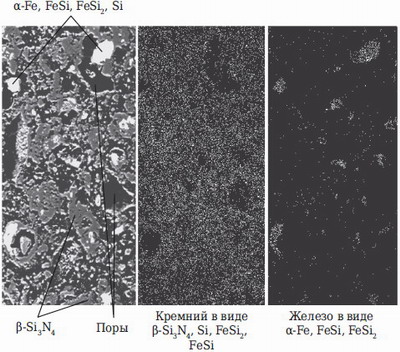

Традиционно нитрид кремния получают многочасовой выдержкой порошка кремния в высокотемпературных вакуумных печах в азотсодержащей атмосфере. Нитрид кремния, обладая высокими огнеупорными свойствами, является рекордсменом по стойкости к тепловым ударам [10]. СВС-нитрид ферросилиция представляет собой композицию, состоящую из нитрида кремния, силицидов железа и свободного железа. Вследствие большой разницы в плотностях образующихся фаз объемная доля нитрида кремния превышает 90 % (рис. 4).  Рис. 4. Типичная микроструктура СВС-нитрида ферросилиция: 1 — β-Si3N4; 2 — FeSi2, FeSi, Fe; 3 — поры

Результаты микроанализа показали, что если кремний, а, следовательно, и нитрид кремния, равномерно распределены по объему продукта, то железо, в виде его силицидов и свободного железа располагается в виде отдельных включений (рис. 5). Такое расслоение происходит в результате плавления металлических фаз и их последующей коагуляции вследствие плохого смачивания нитрида кремния образовавшимся расплавом.  Рис. 5. Микроанализ СВС-нитрида ферросилиция

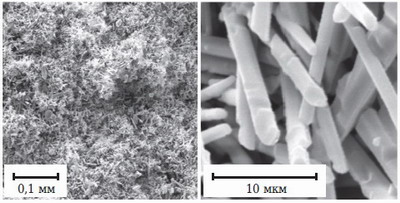

Основной фазой азотированного горением ферросилиция является β-нитрид. Из-за высокой температуры горения α-нитрид кремния не образуется. В то время как в печном нитриде ферросилиция образуются оба нитрида кремния: α- и β-фазы. На рис. 6 представлена микрофотография СВС-нитрида ферросилиция, прошедшего кислотное обогащение. Т.е. после полного удаления металлических фаз. Такой материал представляет собой однофазный продукт, состоящий из крупных кристаллов β-нитрида кремния. Известно, что β-фаза обладает более высокой коррозионной стойкостью по сравнению с α-нитридом кремния.  Рис. 6. Растровая микрофотография нитрида ферросилиция

Важнейшей особенностью СВС-нитрида ферросилиция является то, что он полностью состоит из β-нитрида кремния. Другим отличием нового огнеупора является его высокая чистота по примесям кислорода и водорода (табл. 2). Таблица 2. Типичный химический состав нитрида ферросилиция

Промышленное освоение новых лёточных масс с нитридом ферросилиция марки NITRO-FESIL® было осуществлено совместными усилиями ОАО «ММК», ООО «НТПФ «Эталон» и ЗАО Металлургремонт. Серией специальных экспериментов, проведенных совместно с огнеупорной лабораторией комбината, было определено, что для условий эксплуатации в доменном цехе ОАО ММК оптимальная концентрация нитрида ферросилиция марки NITRO-FESIL® равна 6,5 %. Свойства, достигаемые при этом после термообработки в восстановительной среде при 1100 °C: усадка 1,8 – 2,7 %, кажущаяся плотность 1,4 – 1,5 г/см3, пористость 38,0 – 39,8 %, предел прочности при сжатии 8,6 – 12,2 МПа. Леточная масса с нитридом ферросилиция марки NITRO-FESIL® TL прошла специальные испытания на доменной печи № 9 объемом 2000 м3 ОАО ММК. На 23 проконтролированных выпусках в широких пределах варьировались количество налитого чугуна и шлаковых чаш, скорость и продолжительность выпуска, а также другие параметры. Условия и результаты испытания леточной массы с нитридом ферросилиция марки NITRO-FESIL® TL: давление в печи 0,27 МПа, диаметр бура 70 мм, продолжительность выпуска 45 – 95 мин, количество налитого чугуна 199 – 509 т, скорость выпуска 2,7 – 9,2 т/мин, количество шлаковых чаш 2,5 – 6,0, содержание Si в чугуне 0,5 – 0,6 %, соотношение CaO/SiO2 0,98 – 1,07, длина летки постоянная и равна 2,2 м. По результатам испытаний новый состав леточной массы, содержащей нитрид ферросилиция марки NITRO-FESIL® TL, был рекомендован к внедрению. В течение последних пяти лет ОАО ММК использует исключительно леточную массу с нитридом ферросилиция марки NITRO-FESIL® TL. Технико-экономические результаты использования безводной леточной массы марки МЛБ-6, содержащей 6,5 % нитрида ферросилиция, в доменном цехе ОАО ММК за 2011 г.: произведено 9496,34 тыс. т чугуна, расход леточной массы составил 4888 т, средняя продолжительность выпуска 53,5 мин, произведено 40,715 выпуска при средней скорости выпуска 4,36 т/мин, удельный расход леточной массы 0,462 кг/т, цена за 1 т леточной массы 33,85 тыс. руб., удельные затраты 15,64 руб./т чугуна. Обращают на себя внимание низкие удельные затраты при применении новой леточной массы. Нитрид ферросилиция марки NITRO-FESIL® TL успешно используется не только в составе леточных масс. Такую добавку вводят также в состав набивных желобных масс. Благодаря этому расход набивных желобных масс снизился в несколько раз. В настоящее время начаты работы по применению нового материала на основе нитрида кремния Нитрокарбид в заливных желобных массах. Нитрокарбид представляет собой без железистую композицию нитрида и карбида кремния, синтезированную в режиме самоподдерживающегося горения. Первые испытания материала Нитрокарбид показали, что его добавка в огнеупорный бетон значительно повышает стойкость к коррозии и увеличивает срок эксплуатации бетонной футеровки. Библиографический список

Опубликовано в журнале "Новые огнеупоры", № 9, 2013 г.

Производимый НТПФ "Эталон" Nitro-Fesil: |

||||||||||||||||||||||||||||||||||||||||||||||